Автоматизированная система управления комплексом битумного производства

В статье описана автоматизированная система управления технологическими процессами комплекса битумного производства, внедрённая на нефтеперерабатывающем предприятии. Приведены сведения о структуре и характеристиках АСУ ТП, рассмотрены основные функции и технические решения, которые были реализованы при создании АСУ ТП

Введение

Коченевский НПЗ компании ООО «ВПК-Ойл» представляет собой пример современного динамично развивающегося предприятия, которое планомерно увеличивает производственные мощности и расширяет номенклатуру выпускаемой продукции. Очередной успешной вехой в развитии завода стало строительство и ввод в эксплуатацию комплекса битумного производства. Проект строительства был реализован за шесть с половиной месяцев, при том, что обычный срок строительства подобных объектов составляет около двух лет

Краткая характеристика производственного комплекса

В состав комплекса (рис. 1) входят: установка получения битума, блок утилизации газов окисления – инсинератор, резервуарный парк хранения готовой продукции, товарная насосная, эстакады налива битума в автомобильные и железнодорожные цистерны.

Оборудование установки получения битума скомпоновано на площадке с размерами двадцать четыре на восемнадцать метров. Насосы, теплообменная аппаратура и ёмкости размещены на трёхуровневой этажерке. Окислительные колонны, сепаратор «чёрного соляра» (непрореагировавших в процессе окисления гудронов парафино-нафтеновых углеводородов) и воздушный ресивер расположены рядом с этажеркой на нулевой отметке.

Рис. 1. Комплекс производства битума.

Битум получают методом непрерывного окисления гудрона в двух колоннах (рис. 2), которые могут работать попеременно или одновременно. Высота окислительной колонны составляет двадцать два метра, диаметр – два метра. В качестве сырья используют гудрон – тяжёлый остаток вакуумной ректификации мазута, который поступает в колонну через боковой штуцер. Через реакционный объём гудрона продувается воздух, поступающий от блочно-модульной воздушной компрессорной. С верха колонны отдуваются газы окисления, а битум из куба колонны поступает в резервуары парка и на рециркуляцию.

Рис. 2. Колонны окисления гудрона.

Инсинератор представляет собой горизонтальную цилиндрическую печь специальной конструкции, предназначенную для сжигания газов окисления.

Парк хранения готовой продукции состоит из четырёх резервуаров РВС-400.

В товарной насосной расположены три насоса для подачи битума в наливной коллектор железнодорожной эстакады и стояки налива автомобильных цистерн. Два насоса малой мощности обеспечивают циркуляцию битума в наливном коллекторе в периоды, когда не производится отпуск продукции в цистерны, а также смешение битума с гудроном для получения битумных смесей.

Отпуск готовой продукции осуществляется через два стояка налива в автомобильные цистерны, и два – в железнодорожные. Площадка автоналива и железнодорожная эстакада размещены на смежных участках, что позволило использовать один общий наливной коллектор от товарной насосной.

В техническом здании, расположенном на территории комплекса, размещены помещения электрощитовой, контроллерной, а также операторная, из которой осуществляется оперативный контроль и управление работой оборудования комплекса. Рабочее место оператора налива размещено в блок-боксе, установленном в непосредственной близости от площадки автоналива и железнодорожной эстакады.

Полевые приборы и исполнительные механизмы

При выборе приборов для контроля работы объектов комплекса учитывали, что гудрон и битум являются высоковязкими средами с рабочими температурами в диапазоне от +150 до +250°С.

Расходы сырьевого гудрона и продуктового битума измеряются кориолисовыми массовыми расходомерами Micro Motion.

Для контроля давления гудрона и битума в трубопроводах нагнетания насосов, наливном коллекторе продуктового битума применены датчики давления APLISENS серии PC-28 со специализированными штуцерами с лицевыми мембранами.

Ответственными позициями являются приборы контроля уровня реакционной смеси гудрона и битума в окислительной колонне, поскольку неконтролируемый подъём уровня при повышенном содержании кислорода в составе газовой фазы может приводить к вспениванию реакционной смеси и возникновению пожара. Уровень в колонне рассчитывается по перепаду давления между показаниями датчиков APLISENS серии APC-2000, контролирующих гидростатическое давление в кубовой и верхней частях колонны. Предельный максимально допустимый уровень в колонне контролируется поплавковым сигнализатором Mobrey S253. Кроме того, в качестве дополнительного средства контроля недопустимого повышения уровня в колонне используется перепад температуры между показаниями термодатчиков, установленных в зонах реакционной смеси и газовой фазы. Снижение перепада до 3–5°С, которое происходит за счёт повышения температуры в зоне контроля газовой фазы, указывает на повышение уровня реакционной смеси в колонне.

Содержание кислорода в газах окисления колонн измеряется газоаналитической системой, выполненной на базе анализатора Rosemount X-STREAM XEFD. Анализатор смонтирован во всепогодном шкафу взрывозащищённого исполнения, который установлен на верхней отметке этажерки. В шкафу размещены две независимые системы отбора проб газов окисления из шлемовых труб колонн. Концентрация кислорода в газах контролируется на двух измерительных ячейках анализатора и по двум независимым выходам 4–20 мА передается в АСУ ТП.

Температуры до +500°С измеряются термодатчиками серии Метран-286, от +500 до +1000°С – термодатчиками серии Метран-281.

Давление невязких рабочих сред измеряется датчиками серии Метран-150.

Для контроля уровней жидкости в ёмкостях и сепараторах применяются рефлекс-радарные уровнемеры серии Levelflex FMP51. Уровни битума в резервуарах измеряются радарными уровнемерами SITRANS LR200, для контроля предельных верхних уровней используются вибрационные сигнализаторы Rosemount 2130.

Загазованность в воздухе рабочей зоны контролируется приборами ЭРИС-210.

В качестве регулирующих исполнительных механизмов применены пневмоприводные клапаны КМР фирмы «ЛГ Автоматика» с электропневматическими позиционерами SIPART PS2. Для дистанционного отключения технологических потоков при срабатывании блокировок системы противоаварийной защиты или же по команде оператора установлены отсечные клапаны серии КМО с пневматическими приводами.

Гудрон и битум, обладающие высокой вязкостью, перекачиваются шестерёнными насосами с частотным регулированием производительности. Особенности конструкции насосов, в том числе оснащение кожухов их приводов вентиляторами обдува, позволяют работать на частоте от 3 Гц. Верхняя граница частоты вращения двигателя шестерённого насоса зависит от вязкости перекачиваемой рабочей среды. Чем выше вязкость среды, тем меньше максимальная частота вращения двигателя, при которой насос может эксплуатироваться без опасности повреждения.

Программно-технический комплекс

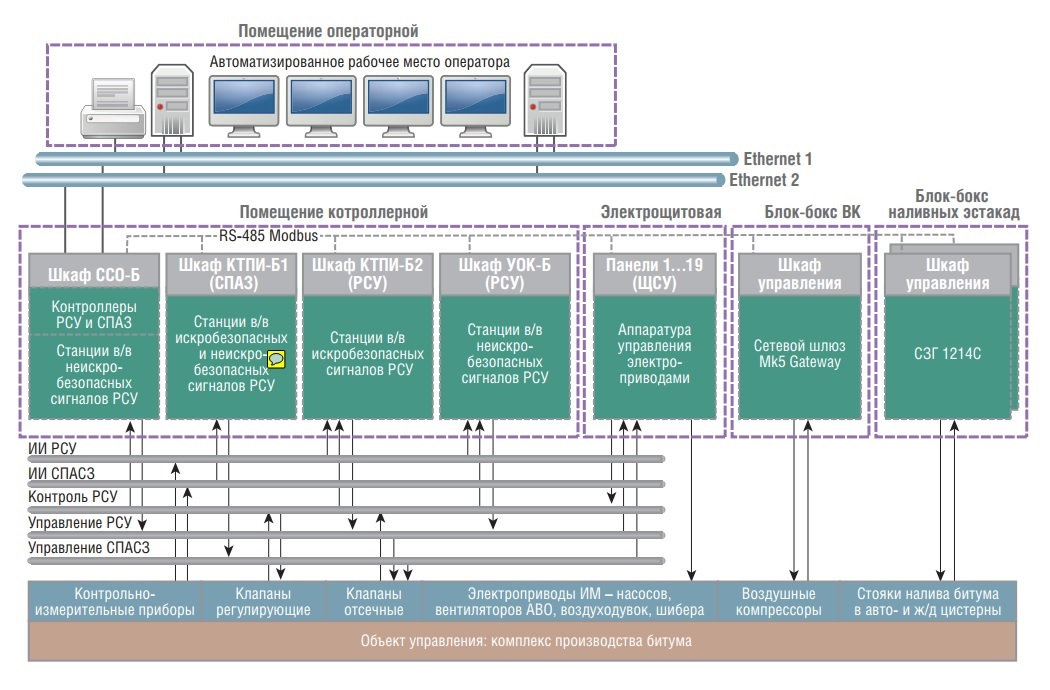

Программно-технический комплекс (ПТК) АСУ ТП имеет двухуровневую архитектуру (рис. 3):

- нижний уровень – программно-логическое управление технологическим процессом по заданным алгоритмам на основе программируемых контроллеров и устройств связи с объектом;

- верхний уровень – оперативно-диспетчерский контроль и управление технологическими процессами на основе персональных компьютеров

Условные обозначения: ИИ – измерительная информация; РСУ – распределённая система управления; СПАЗ – система противоаварийной защиты; ЩСУ – щит

силового управления; АВО – аппараты воздушного охлаждения; ССО-Б – шкаф контроллеров и сетевого оборудования; КТПИ-Б1, КТПИ-Б2 – шкафы контроля

технологических параметров; УОК-Б – шкаф управления отсечными клапанами; ИМ – исполнительные механизмы; ВК – воздушные компрессоры.

Рис. 3. Структурная схема АСУ ТП комплекса производства битума.

Функции контроля, регулирования и противоаварийной защиты реализованы на базе IBM PC-совместимых промышленных контроллеров XP-8341 фирмы ICP DAS.

Операционная система контроллеров – Windows CE 6.0. Пользовательские программы управления и противоаварийной защиты разработаны средствами пакета технологического программирования TechnoC. В состав указанного пакета входят интерпретатор, компилятор, отладчик, библиотека стандартных функций и динамически подключаемые библиотеки функциональных блоков, обеспечивающие выполнение функций регулирования и управления, а также драйвер устройств ввода/вывода, OPC-сервер для доступа к переменным задач управления из других программ, в том числе из SCADA.

В составе ПТК функционируют по два контроллера для выполнения задач управления (РСУ – распределённая система управления) и для обеспечения противоаварийной защиты (ПАЗ) технологического процесса. Указанные пары контроллеров работают в режиме «горячего» резервирования. Измерительная информация поступает одновременно в оба контроллера – основной и резервный. Управляющие воздействия формируют основные контроллеры, а резервные отслеживают состояние основных и при необходимости принимают на себя функции управления. Переключение контроллеров осуществляется безударно.

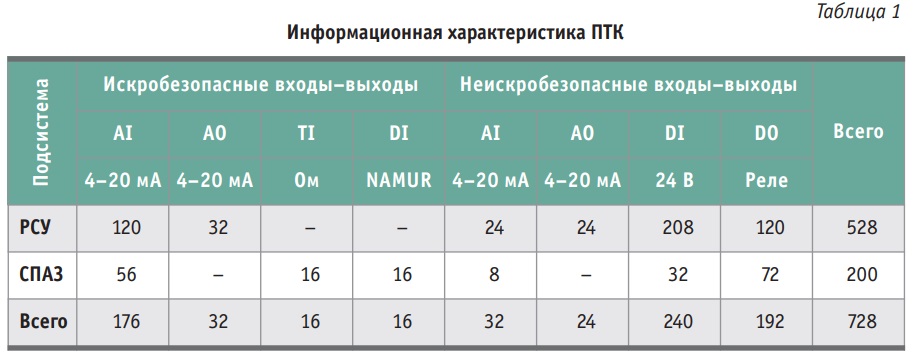

Информационная характеристика ПТК с указанием количеств каналов ввода/вывода всех типов сигналов приведена в табл. 1.:

Условные обозначения: AI, AO – аналоговые входы и выходы; DI, DO – цифровые входы и выходы;

TI – термосопротивления; NAMUR – контакт со специальным переключающим устройством

для контроля состояния (обрыв/замыкание) линии.

Для ввода контрольных и вывода управляющих сигналов применены два типа устройств связи с объектом (УСО). Для ввода–вывода сигналов подсистемы ПАЗ и искробезопасных сигналов РСУ использованы УСО на основе модулей системы IS1 фирмы R.STAHL, а для неискробезопасных сигналов РСУ предусмотрены модули серии I-8000 фирмы ICP DAS.

Связь между контроллерами и УСО осуществляется по интерфейсу RS-485, протокол обмена данными – Modbus RTU. Аппаратные средства нижнего уровня ПТК размещены в шкафах с габаритными размерами 800×1930×400 мм (Ш×В×Г), которые установлены в помещении контроллерной, смежном с помещением операторной. В двух шкафах размещены модули УСО IS1 R.STAHL, а ещё в двух шкафах – модули ввода-вывода I-8000, дублированные контроллеры РСУ и ПАЗ, сетевые коммутаторы Ethernet (рис. 4).

|

|

Рис. 4. Шкафы контроллерного управления.

Аппаратура для управления электроприводами (насосов, вентиляторов, воздуходувок) – автоматические выключатели, преобразователи частоты, контакторы, интерфейсные реле и др. – размещена на панелях щита силового управления, смонтированного в электрощитовой. Связь между контроллерами АСУ ТП и оборудованием силового управления осуществляется передачей дискретных сигналов типов «сухой» контакт (сигнализация) и 24 В (команды управления). Преобразователи частоты серии Altivar 630, предусмотренные для управления скоростью вращения двигателей насосов, соединены в сеть RS-485 и подключены к контроллеру РСУ через коммуникационный COM-порт.

Связь между контроллерами нижнего уровня ПТК и ПЭВМ АРМ оператора выполняется по дублированной сети Ethernet 100Base-T. Каждый абонент локальной сети Ethernet АСУ ТП подключён к двум коммутаторам EDS-408А фирмы MOXA, которые размещены в шкафу с контроллерами. Один из портов коммутаторов задействован для соединения локальной сети АСУ ТП производства битума c заводской сетью АСУ ТП.

АРМ оператора

Аппаратное обеспечение АРМ оператора (рис. 5) включает в себя две ПЭВМ, четыре монитора, сетевой принтер, две клавиатуры и два манипулятора курсора. Идентично cконфигурированные ПЭВМ обеспечивают оператору возможность доступа ко всей информации о работе производственного комплекса. На каждый из мониторов может быть выведен любой вид информации – мнемосхемы, графики, архивные сообщения, рапорты.

Рис. 5. Автоматизированное рабочее место оператора комплекса производства битума.

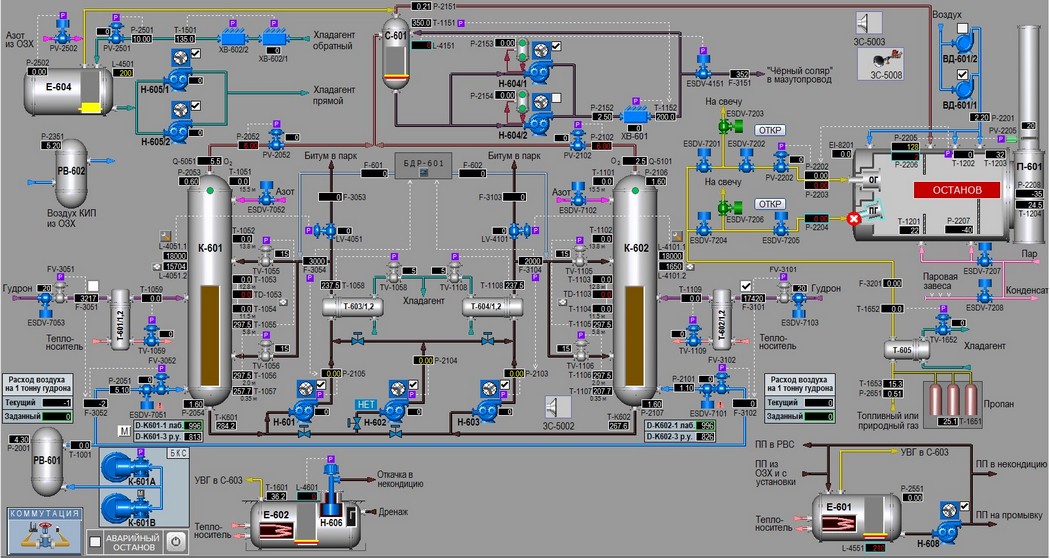

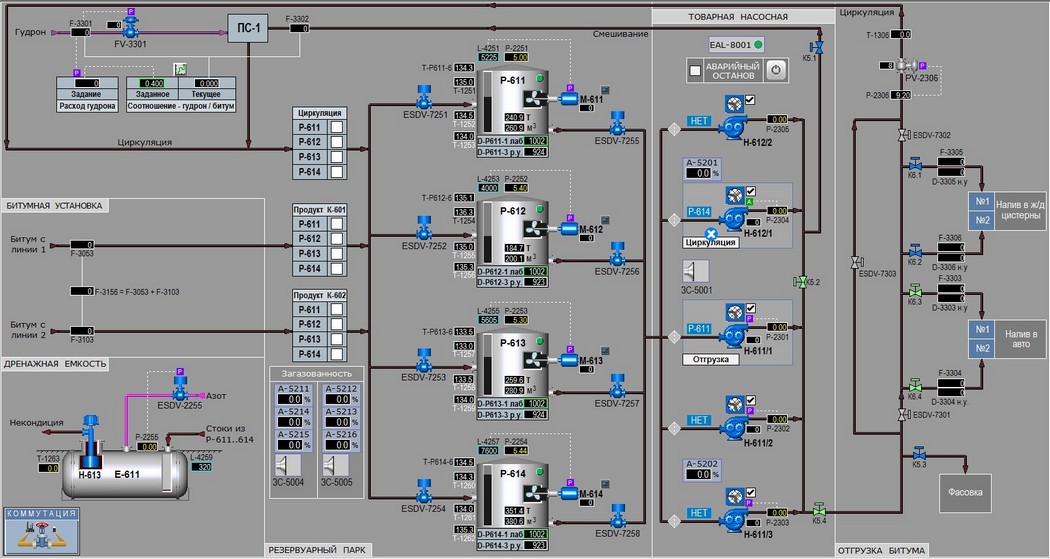

Операторский интерфейс реализован средствами SCADA-пакета ViS@.

Состояния параметров работы колонн окисления гудрона, инсинератора, насосов, вспомогательных ёмкостей, воздушных компрессоров и другого оборудования отображаются на двух основных мнемосхемах (рис. 6, 7).

Рис. 6. Мнемосхема «Установка производства битума».

Рис. 7. Мнемосхема «Приём, хранение и отгрузка битума».

Для получения оператором детальной информации по параметрам, регуляторам и исполнительным механизмам (ИМ), а также ввода в систему заданий контурам регулирования и подачи команд управления на ИМ предназначена панель контроля и управления, расположенная в специально отведённой области экрана монитора. Вызов интересующей информации обеспечивается при нажатии манипулятором курсора на мнемоническое изображение соответствующего элемента на мнемосхеме. На панелях параметров отображаются текущее значение, шкала, уставки сигнализации и блокировки, кнопки быстрого доступа к тренду, архивным значениям. На панелях регуляторов в дополнение к перечисленной информации отображаются значения задания и управляющего сигнала, имеются кнопки для изменения управляющего сигнала (в ручном режиме управления) или задания (в автоматическом режиме). Для исполнительных механизмов отображаются индикаторы текущего положения или состояния, кнопки для подачи команд: включить/отключить для электроприводов, закрыть/открыть для арматуры с дистанционным управлением.

В нижней части экрана под мнемосхемой процесса отображается список текущих сообщений, который прокручивается снизу вверх по мере поступления новых сообщений. Сообщения разделены на категории: информационные, предупредительные, предаварийные, о неисправностях оборудования, а также о действиях оператора. Предупредительные, предаварийные и сообщения о неисправностях требуют квитирования. Все сообщения сохраняются в архиве с прикреплённой служебной информацией о месте (контроллер или ПЭВМ АРМ) и времени возникновения сообщения, а также времени подтверждения прочтения оператором.

Доступ пользователей к функциям системы разграничен на основе паролей. При этом все действия пользователей протоколируются путём формирования и сохранения в архиве соответствующих сообщений: об изменениях режимов контуров, заданий контурам регулирования, подаче команд управления на исполнительные механизмы, регистрации и выходе из системы пользователей и др.

Связь АСУ ТП с комплектными системами управления

Системы микропроцессорного управления, поставляемые комплектно с технологическим оборудованием, интегрированы в АСУ ТП на основе протокола обмена данными Modbus RTU.

К указанному оборудованию относятся:

- блочно-модульная воздушная компрессорная с двумя компрессорами фирмы Atlas Copcо, работающими под управлением контроллеров Elektronikon, подключенных к сетевому шлюзу Mk5 Gateway Modbus;

- локальные системы управления автомобильными и железнодорожными стояками налива битума, реализованные на основе контроллеров Siemens S7-1200.

Физические каналы связи между контроллерами АСУ ТП битумного производства и локальными системами управления выполнены на основе оптоволокна. Для преобразования RS-485 в оптический канал применены пары медиаконверторов I-2542-A/I-2542-B фирмы ICP DAS.

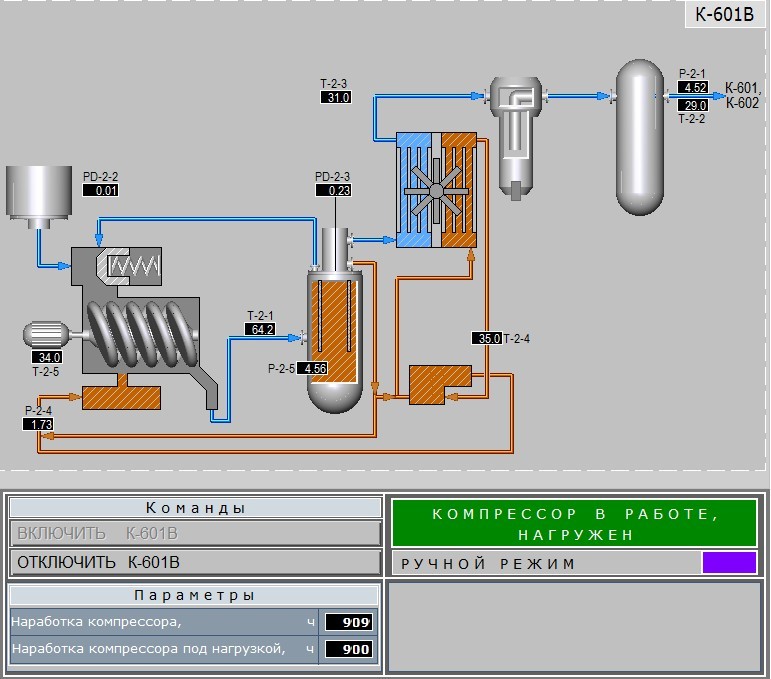

Основные параметры работы воздушных компрессоров отображаются на отдельной мнемосхеме (рис. 8). В связи с тем, что компрессоры находятся в блокбоксе без постоянного присутствия оперативного персонала, расположенного на расстоянии ~150 метров от операторной, в системе предусмотрена возможность подачи команд на включение и отключение компрессора с АРМ оператора битумного производства.

Рис. 8. Фрагмент мнемосхемы контроля работы воздушных компрессоров.

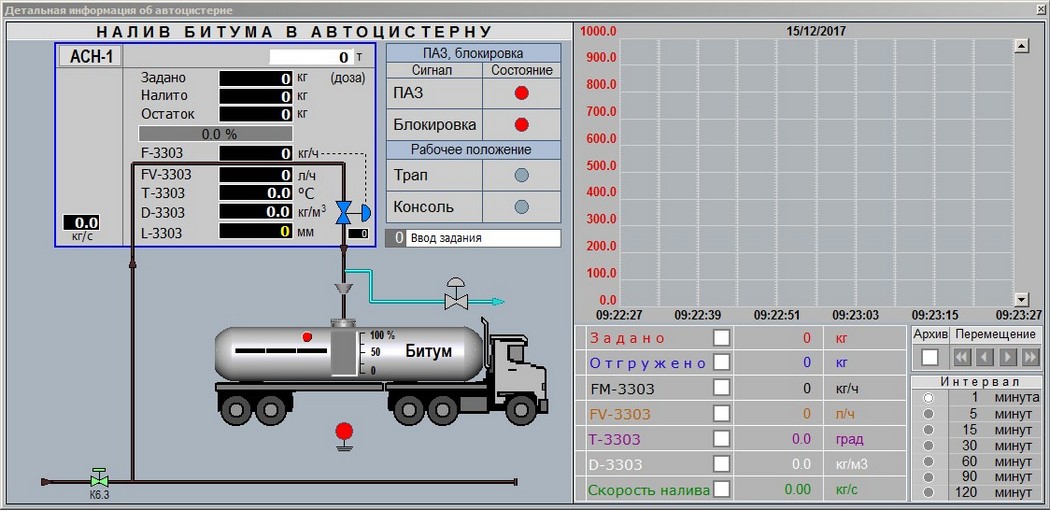

Параметры систем управления наливом битума в автомобильные и железнодорожные цистерны поступают на АРМ оператора комплекса только в информационном режиме (рис. 9), поскольку отгрузкой битума управляют товарные операторы со специального рабочего места, размещённого в блок-боксе управления наливными эстакадами.

Рис. 9. Информационная мнемосхема «Налив битума в автоцистерну».

Основные контуры регулирования параметров процесса

Для управления технологической установкой получения битума предусмотрены одноконтурные и каскадные системы автоматического регулирования, обеспечивающие выпуск продукции стабильно высокого качества.

Контуры регулирования подачи сырья обеспечивают управление смешением потоков гудрона и воздуха в соотношении, которое устанавливается оператором на основании лабораторных анализов сырья и с учётом выпускаемой марки битума.

Стабилизация температуры гудрона на входе в колонну обеспечивается изменением подачи теплоносителя в теплообменник-подогреватель.

Битум откачивается из куба колонны шестерённым насосом, охлаждается в холодильнике до заданной температуры и затем разделяется на два потока. Первый поток возвращается в колонну в качестве верхнего и нижнего орошений, обеспечивая стабилизацию температуры реакционной смеси, а второй – выводится в резервуары товарного парка.

Для поддержания уровня в колонне предусмотрен каскадный контур, в котором внешний инерционный регулятор уровня формирует задание внутреннему регулятору расхода балансового избытка битума, выводимого в парк.

Давление в линии нагнетания насоса, откачивающего битум из колонны, регулируется изменением частоты вращения его двигателя. В условиях изменения нагрузки установки по сырью или при переводе установки на выпуск другой марки битума задание по давлению нагнетания насоса формируется каскадным контуром регулирования расхода битума, отбираемого на циркуляцию.

Температура откачиваемого битума поддерживается на заданном уровне автоматически, путём изменения подачи хладагента в холодильник.

Температура в камере разложения инсинератора регулируется каскадным регулятором, в котором внешний инерционный контур регулирования температуры формирует задание внутреннему быстродействующему контуру регулирования давления топливного газа, поступающего в основную горелку.

Разрежение в камере разложения инсинератора регулируется изменением положения шибера в дымовой трубе. Поскольку шибер оснащён однооборотным электрическим механизмом без датчика обратной связи, угол поворота шибера рассчитывается программно на основании данных о времени его перемещения между крайними положениями, с учётом времени движения, которое привод совершал в разных направлениях.

Резервуары хранения битума оснащены мешалками, электроприводы которых управляются преобразователями частоты. Интенсивность вращения указанных мешалок автоматически изменяется в зависимости от текущего уровня в резервуаре.

Для стабилизации давлений в линиях нагнетания насосов используются частотно-регулируемые приводы.

Специальные алгоритмы управления

В ходе реализации проекта были разработаны и опробованы несколько специальных алгоритмов программно-логического управления, необходимость в которых обусловлена особенностями эксплуатации технологического оборудования. Эти алгоритмы обеспечили решение следующих задач:

- автоматический программный пуск (АПП) ответственных исполнительных механизмов после кратковременной просадки напряжения на вводах распределительных устройств;

- поддержание непрерывной циркуляции битума в наливном коллекторе;

- останов шестерённого насоса при отключении вентилятора обдува двигателя;

- продувка камеры разложения инсинератора.

Алгоритм АПП предназначен для восстановления в автоматическом или ручном режиме работы насосов, вентиляторов и компрессоров, которые находились в состоянии «включён» до появления нарушения в работе системы электроснабжения установки. Последовательность пуска ИМ была определена с учётом приоритетности оборудования в технологическом процессе. Для контроля и управления процессом автоматического пуска в системе предусмотрена специальная мнемосхема (рис. 10).

Рис. 10. Мнемосхема контроля и управления алгоритмом АТП.

Время срабатывания алгоритма АПП в автоматическом режиме ограничено контрольным временем, которое задаётся оператором. Если в течение установленного контрольного времени с момента возникновения нарушения электроснабжение не восстановится, алгоритм должен деактивироваться для исключения произвольного пуска исполнительных механизмов.

Контроль состояния системы электроснабжения выполняется на основании анализа входных дискретных сигналов – контроля наличия напряжения на вводах обеих секций, состояния автоматических выключателей на вводах секций и секционного автоматического выключателя. Признаком нормальной работы является состояние системы электроснабжения, когда при включённых автоматических выключателях имеется напряжение на вводах обеих секций, а секционный включатель отключён. Переход хотя бы одного из указанных сигналов в противоположное состояние указывает на нарушение в работе системы электроснабжения, а признаком её восстановления после аварии является возврат сигналов в исходное состояние, соответствующее нормальной работе.

Алгоритм поддержания непрерывной циркуляции битума в кольцевом коллекторе налива продукции в автомобильные и железнодорожные цистерны работает следующим образом. Для поддержания постоянной циркуляции используется насос малой производительности. После поступления в систему команды на налив битума на одном из стояков обеспечивается автоматический пуск одного из трёх насосов большой мощности, который скоммутирован в системе на подачу битума на данный стояк. Если пуск насоса для отгрузки продукта был произведён успешно, система автоматически отключает циркуляционный насос. После завершения отгрузки битума система обеспечивает пуск циркуляционного насоса. Если пуск этого насоса произведён успешно, автоматически отключается насос отгрузки продукта.

Алгоритм управления остановом шестерённого насоса при отключении вентилятора обдува предназначен для защиты электродвигателя от возможного перегрева. Включение/отключение алгоритма осуществляется индивидуально для каждого насоса с вентилятором обдува двигателя. При включённом алгоритме в случае отключения вентилятора обдува система автоматически отключает насос с выдачей соответствующих сообщений о нарушении в работе вентилятора обдува и отключении насоса.

Алгоритм продувки камеры разложения инсинератора обеспечивает контроль процесса розжига пилотной горелки и продувку топочного пространства в случае неуспешного розжига пилотной горелки. В отсутствие разрешения оператора на розжиг горелки система блокирует розжиг, в том числе команду с местного поста управления. После подачи оператором разрешения на розжиг блокировка снимается на заданное контрольное время, в течение которого должен быть произведён пуск пилотной горелки по месту или дистанционно – по команде с АРМ оператора. Признаком успешного розжига является поступление сигнала о наличии пламени пилотной горелки. Если розжиг не был произведён в течение контрольного времени с АРМ оператора или по месту или же превышено количество установленных попыток розжига, система автоматически переходит в режим продувки. В режиме продувки система блокирует розжиг и подачу топливного газа к пилотной горелке, открывает шибер печи, включает воздуходувку, запускает таймер обратного отсчёта времени продувки топки печи. По истечении контрольного времени система возвращается в исходное состояние, при котором оператор имеет возможность снова подать команду на розжиг.

Заключение

Разработку программно-технического комплекса АСУ ТП битумного производства, изготовление шкафов контроля и управления, наладочные работы в процессе пуска автоматизированной системы управления обеспечили сотрудники ООО НТФ «Инкотех» в течение января–апреля 2017 года. В мае 2017 года была получена и отгружена первая продукция.

Производственная мощность комплекса составила 80 000 тонн в год, что соответствует проекту строительства. Основная производимая продукция – битум марок БНД 90/130 и 60/90 по ГОСТ 22245-90, БНД 100/130 и 70/100 по ГОСТ 33133-2014. Битум пользуется большим спросом у потребителей. В среднем срок хранения произведённого битума от поступления с установки в товарный парк до отгрузки составляет около суток. Производство качественного битума, налаженное на Коченевском НПЗ, играет важную роль в обеспечении стабильной работы и развитии дорожной отрасли Новосибирской области и соседних регионов.

Важное место в обеспечении стабильной работы производства и выпуске качественной продукции занимает надёжное функционирование АСУ ТП.

С учётом успешного старта битумного производства в 2018–2019 гг. запланировано проведение поэтапной реконструкции комплекса с целью увеличения производительности до 200 000 тонн в год. В процессе реконструкции предусматривается дооборудование установки дополнительными теплообменниками, воздушным компрессором, а также изменение схемы теплообмена с целью рекуперации тепла. По части повышения качества выпускаемой продукции основным направлением является обеспечение соответствия всего производимого битума требованиям нового ГОСТ 33133-2014 и увеличение запаса по показателям качества продукции.

Авторы статьи выражают благодарность Горбачеву А.А. (ООО «ВПК-Ойл»), Муртазину Т.М. (ГУП «ИНХП РБ») за оказанное содействие при создании автоматизированной системы управления комплексом битумного производства.